LEMはセミクロン・ダンフォスと提携し、ハイパワー車載用次世代電流センサを共同設計

先進の電流センサ技術で航続距離を伸ばす

エレクトロニクス分野の設計者やメーカーは、急速に拡大する電気自動車(EV)業界の要求を満たすソリューションの開発に懸命に取り組んでいる。このセクターの多くの企業は、EVを次のレベルに引き上げ、市場をより成熟したレベルに引き上げる部品やシステムを開発しようとしている。その目的は、EVの走行距離を伸ばし、OEMや消費者だけでなく、ティア1ユーザーにも付加価値を与えることである。

この記事では、LEMとセミクロン ダンフォスの2社がどのように協力してこの目標を達成したかを見ていきます。特に、Semikron Danfossの直接冷却モールド(DCMTM)ハーフブリッジパワーモジュールプラットフォーム用の完全に統合されたLEM Nano電流センサの開発の背後にある技術革新に焦点を当てています。

SiC-MOSFETパワーモジュールと電流センサを統合したEVの電力密度の最大化

EVのバッテリー駆動トラクション・モーター・ドライブやオンボード/オフボード充電器において高電力密度を達成するには、2つの重要な方法があることが広く理解されている。ひとつはシームレスで効率的な統合であり、もうひとつは可能な限り小型のパワーモジュールと電流センサ(ミニマルフットプリントまたは小型フォームファクターセンサとして知られる)を使用することである。

電力密度と効率の向上という組み合わせにより、SiC-MOSFETパワーモジュールは小型化と走行距離の延長を可能にしました。しばらくの間、LEMとセミクロン ダンフォスは、特に電気ドライブトレインをターゲットとした技術革新を開発するために緊密に協力してきました。

セミクロン ダンフォスは、部品のフットプリントを最小限に抑えながら、センシング機能を完全に統合したパワーモジュールを顧客に提供したいと考えていました。これにより、組み立てを簡素化し、コストを抑えることができます。フットプリントの大幅な縮小とより高いレベルの統合を組み合わせたソリューションが開発されましたが、オールインワンパッケージが望ましい選択肢でした。設計者は、LEMの電流センサをDCMTMプラットフォームに組み込むというコンセプトを思いつきました。

1200VクラスのDCMTM1000Xファミリーは、最新世代の750Vおよび1200V SiC-MOSFET(ならびにSi-IGBT)を使用しています。つまり、このプラットフォームは、IEC 60664-1の絶縁協調規格を満たす、1000VまでのDCリンク電圧を可能にします。モジュールの電流能力は、使用される半導体面積により800Armsまで拡張可能である。

EVトラクション・インバーターに革命を起こす: 小型・高性能ナノ電流センサの導入

両社は、まったく新しいアセンブリ・コンセプトを開発しただけでなく、市場の他のコア・ベースの電流センサよりも60%小型のコア・ベースの電流センサを開発した。また、高帯域幅とクロストークに対する優れた耐性を提供し、このコンセプトをあらゆるパワーモジュール、バスバー、共通導体に拡張して、完全に統合された方法で電流を測定することができます。

しかし、新しいNano電流センサは、DCMTMプラットフォームを使用するEVトラクションインバータでの使用に特に適しています。また、他のセミクロン製ダンフォスパワーモジュールプラットフォームとも互換性があります。高水準の統合性を提供するだけでなく、このコンセプトは組み立てが容易で、800Vバッテリーシステムのあらゆる絶縁要件を満たすことができます。

この新しいセンサの他の特徴として、湿度や振動に対する保護を含む、幅広い厳しい環境下で信頼性の高い性能を提供する能力があります。特に、このデバイスは高温下での安定性と、実質的に高レベルの機械的堅牢性を提供します。

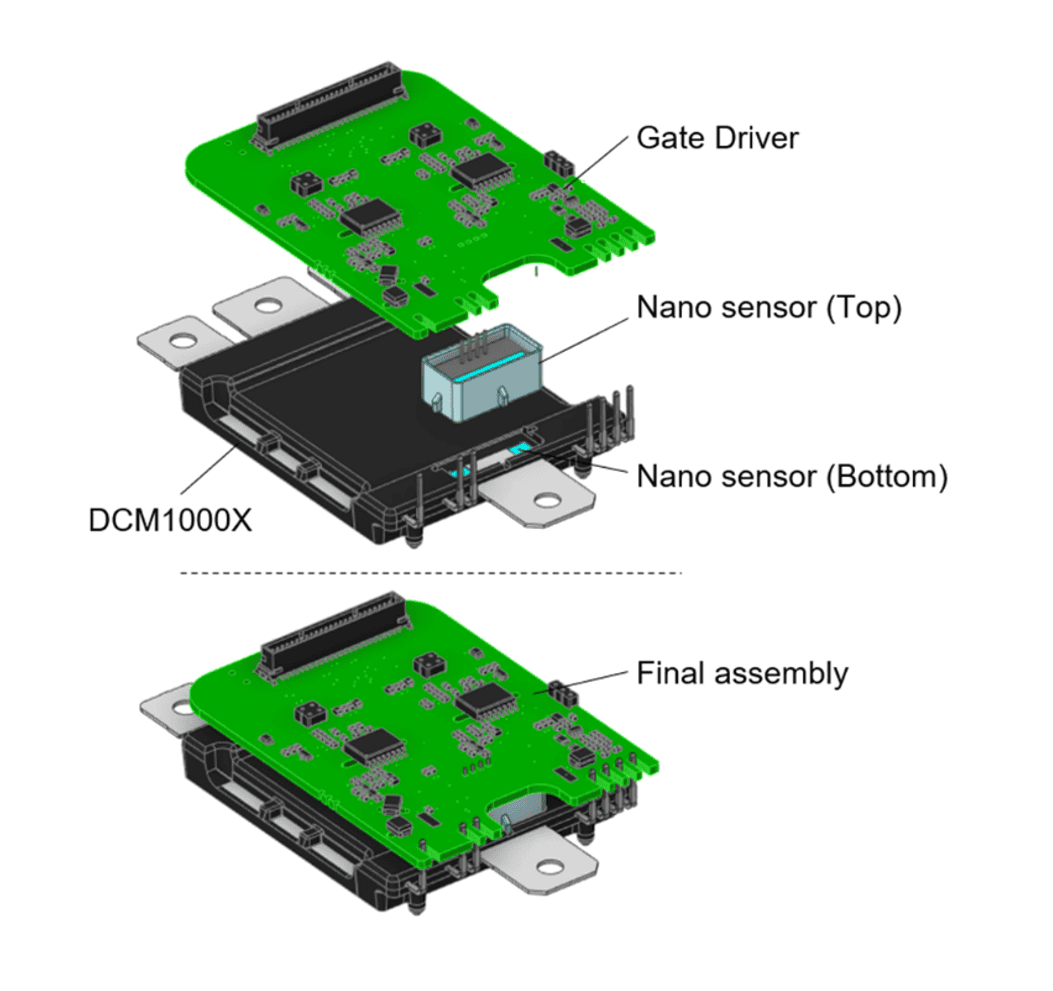

DCMTM1000Xはトランスファーモールドのパワーモジュールで、電源と信号のリード線が筐体の側面から出ている。このため、パッケージ上面とゲート・ドライバ基板との間に若干の空きスペースができる。Nanoのコンセプトの背後にある革新的なアイデアは、この未使用スペースに収まるコアベースの電流センサの設計です。図1にアセンブリの分解図を示す。

Nanoセンサは、ほとんどのコアベースの電流センサが提供する高精度、外場に対する優れた耐性、高帯域幅、高S/N比(SNR)を実現します。さらに、電流センサのフットプリントはパワーモジュールのスペースクレーム内にあるため、インバータに余分なスペースを必要としません。

図1:DCMTM1000X上のLEM Nanoセンサの統合

同時に、センサを機械的に固定し、ドライバボードに電気的に接続するために、他の部品を取り付ける必要がありません。これらすべての特徴は、Nanoセンサが他のコアベースの電流センサの中で最高レベルの統合を実現することを意味します。これにより、垂直統合のプロセスが簡素化されるだけでなく、製造コストが削減され、製品の寿命が延びます。

先進的な磁気コア設計により、EVトラクション・インバータのナノ電流センサの精度と性能が向上

LEM社は、二重のエアギャップと高リラクタンス経路でバスバーを取り囲む磁性体コアを設計し、高電流でのコア飽和に取り組み、コア内の磁束密度を削減しました。同社の設計者は、2本の直線状の強磁性バーをACバスバーの上部と下部に配置するソリューションを考案しました。ホールプレート・センシング素子は2つのエアギャップに配置された。

LEM社は、オーバーモールド工程がセンサの性能にとって非常に重要であることを発見した。これは、コアの構造にストレスを与え、飽和レベルを下げ、磁気オフセットを増加させる可能性があるためである。これらはすべて、全体的な精度に影響を与える可能性がある。

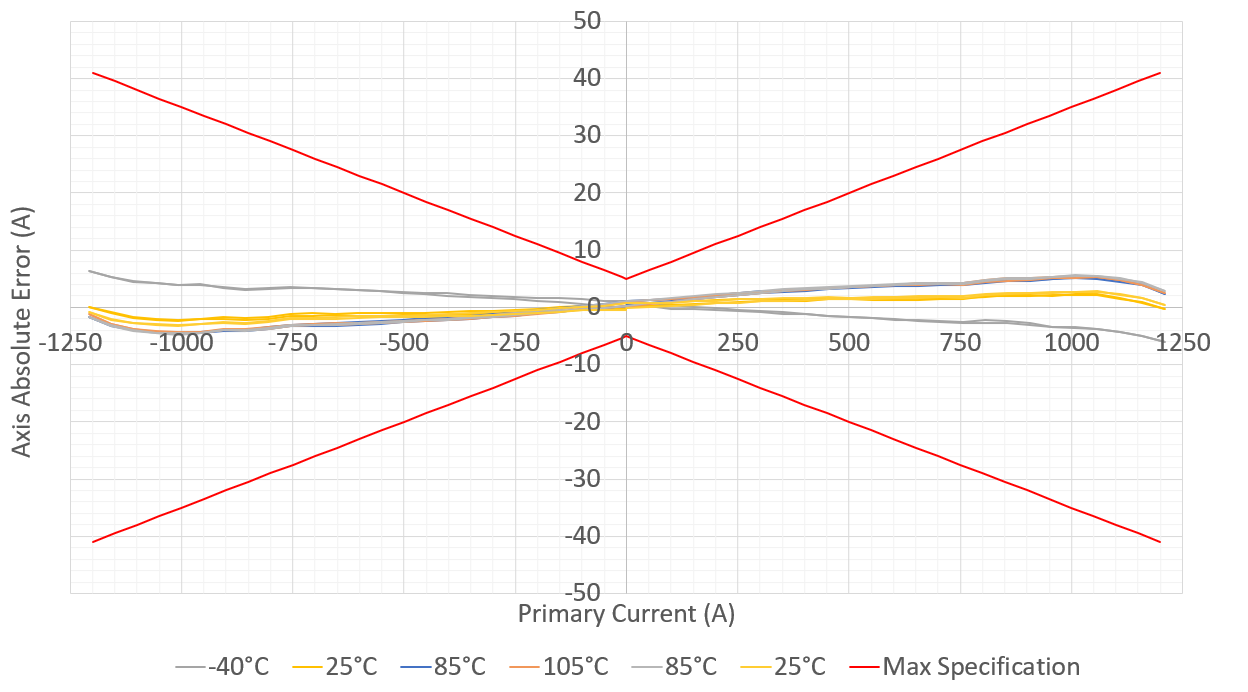

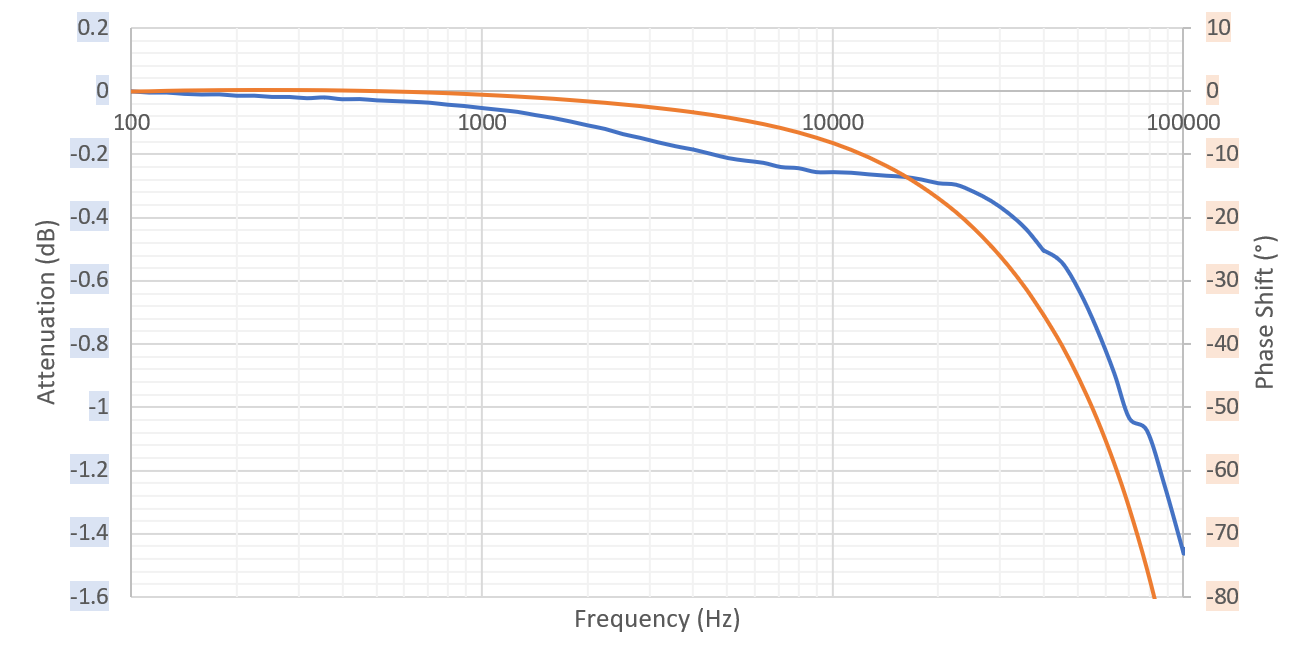

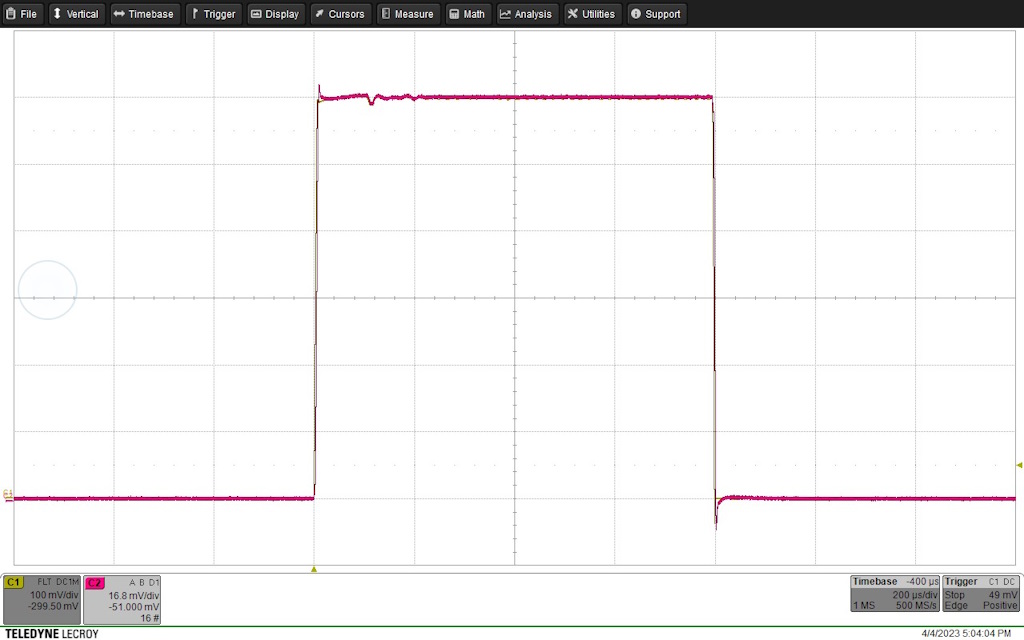

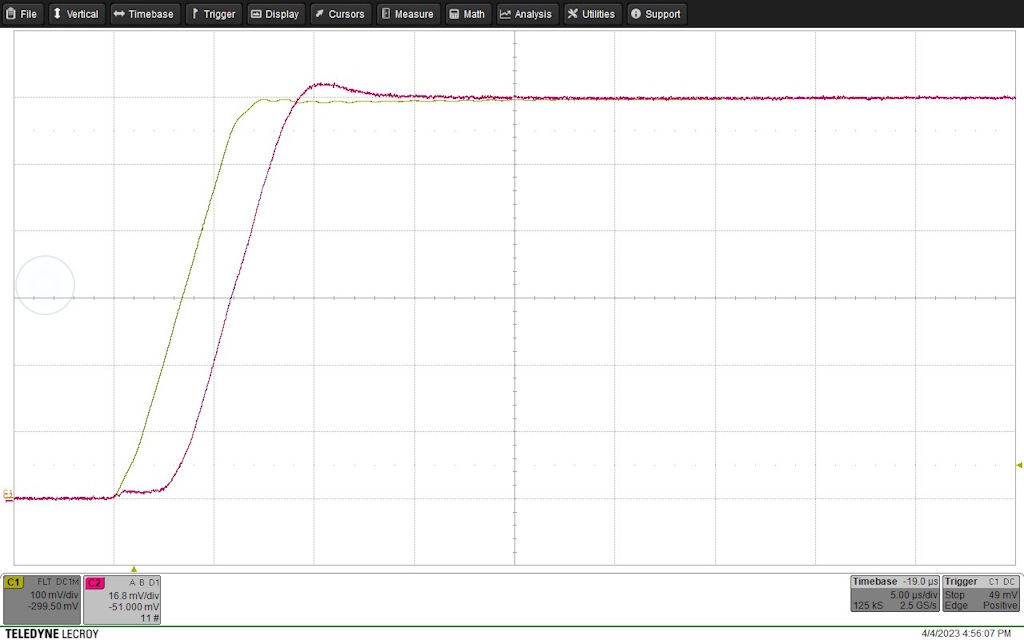

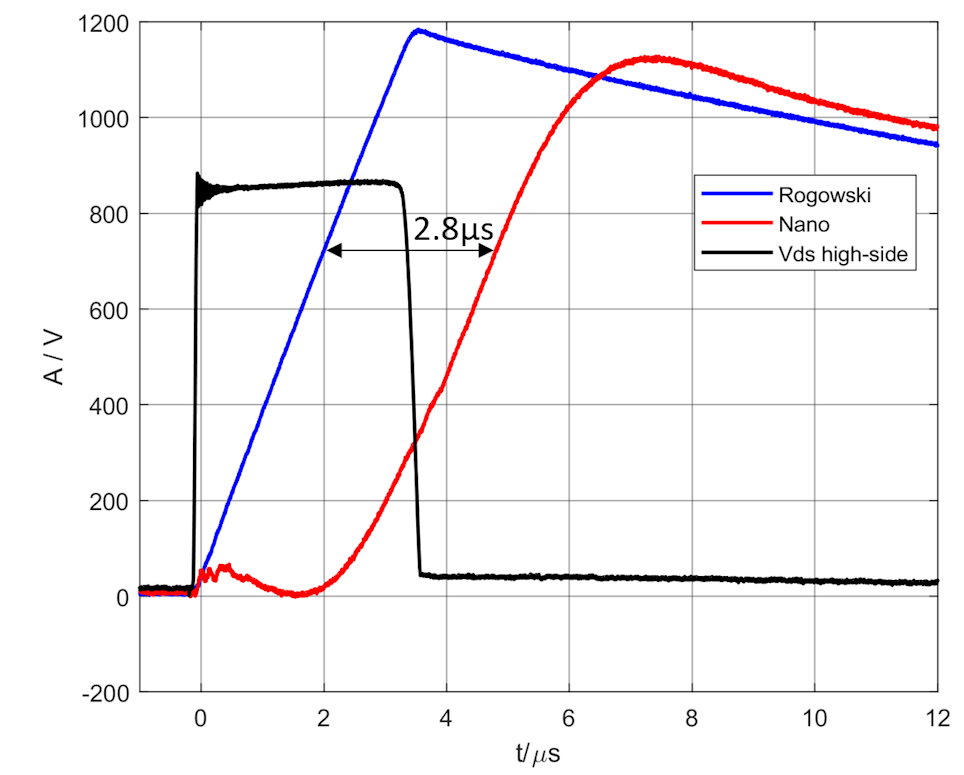

スペースの制限からコアのサイズを大きくすることができないため、ダンフォス社でオーバーモールドされ、LEMで校正されたサンプルが組み立て工程でチェックされた。その目的は、新しいコンセプトが最終的な構成でどのように機能するかを確認することで、さまざまな電流と温度における精度のテストも含まれていました。オーバーモールド工程は、センサの性能に最小限の差しか与えないことが判明し、グローバル・オフセット誤差(磁気+電気)は±5A以下、感度誤差は3%以下となった(図2)。同様に、完全にオーバーモールドされたサンプルの帯域幅(図3)、ステップ応答(図4aおよび4b)、短絡試験(図5)でも、3μs以下の応答時間が確認された。

図2:完全オーバーモールドサンプルのグローバル精度

図3:完全オーバーモールドサンプルの帯域幅

図4a:完全オーバーモールドサンプルのステップ応答(100A/Div & 200µs/Div)

図4b:完全オーバーモールドサンプルのステップ応答(100A/Div & 5µs/Div)

図5:完全オーバーモールドサンプルの短絡試験結果

実際のインバータ動作下でACシステム・レベルをテストするため、最新世代のSiC-MOSFETを搭載したAサンプル・プロトタイプを、高速スイッチング過渡現象を可能にする3相セットアップの1相として使用し、高いdV/dtに対するLEMナノ・センサのロバスト性を検証した。

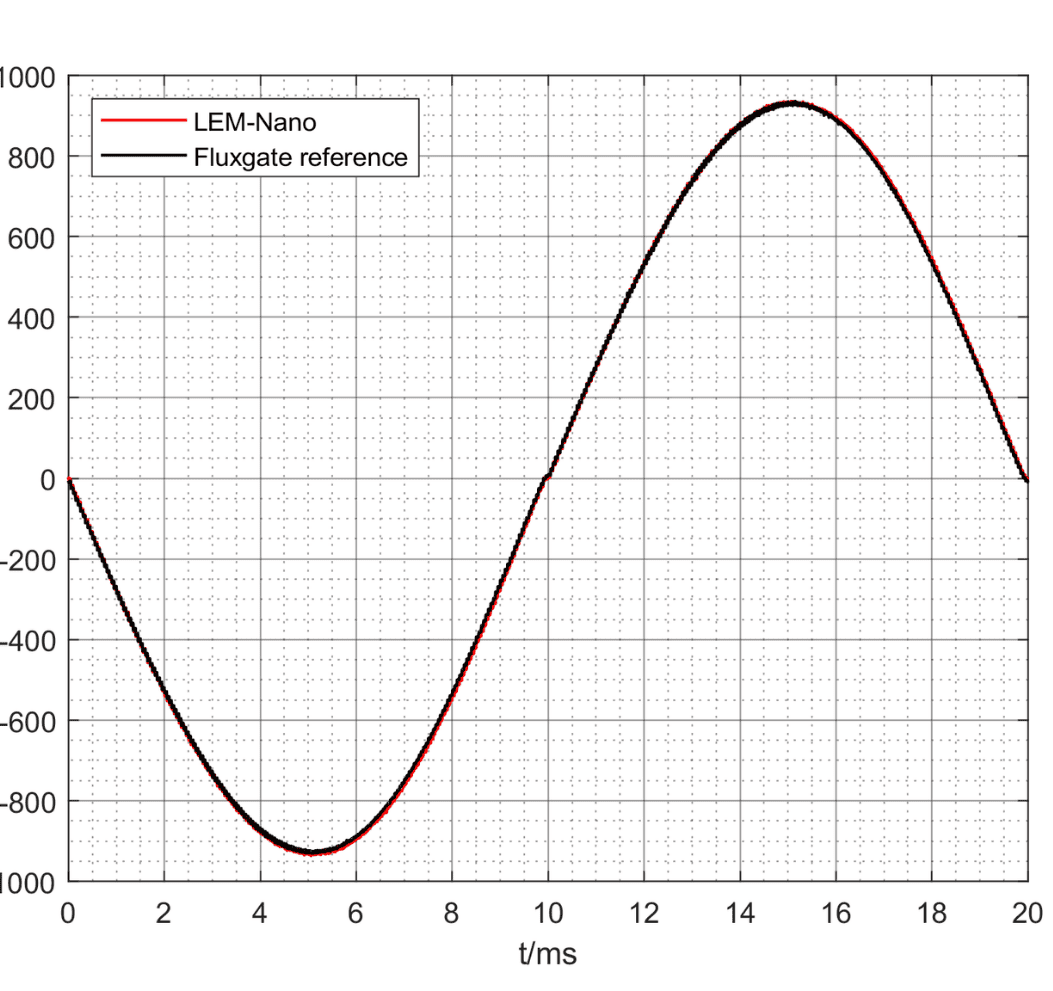

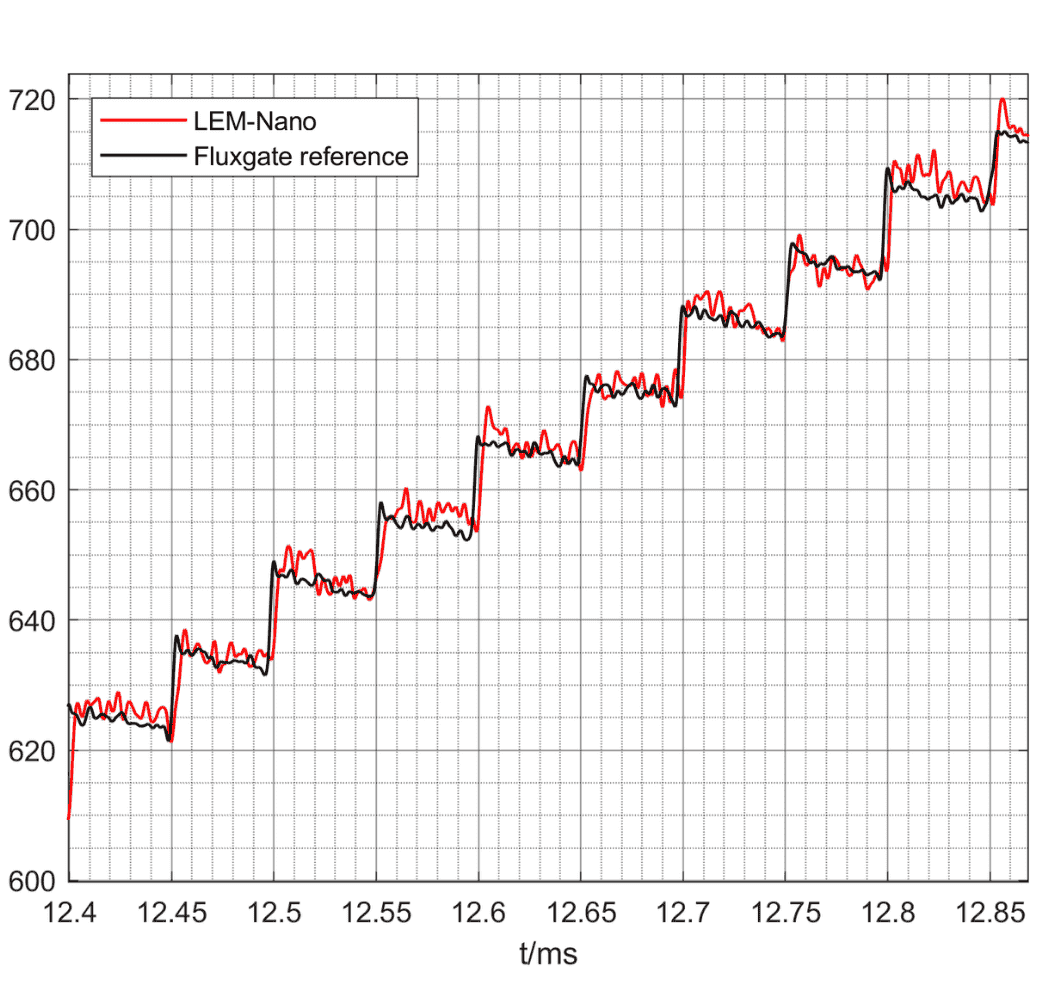

DoE(実験計画法)には次の電気的パラメータが適用された:fsw=10kHz、基本波=50Hz、PF=1、I=650Arms。水/グリコール混合液の入口温度は約30℃、流量は8lt/minに維持された。性能基準としてFluxgate電流センサを使用した。Fig.5は正弦波変調電流による試験結果を示している。

得られた結果は、シミュレーションや校正の結果と一致しており、最大650Armsまでテストしたさまざまな電流レベルで一貫した結果を示している。

図6:ナノ・センサとFluxgateリファレンスを比較したテスト結果。

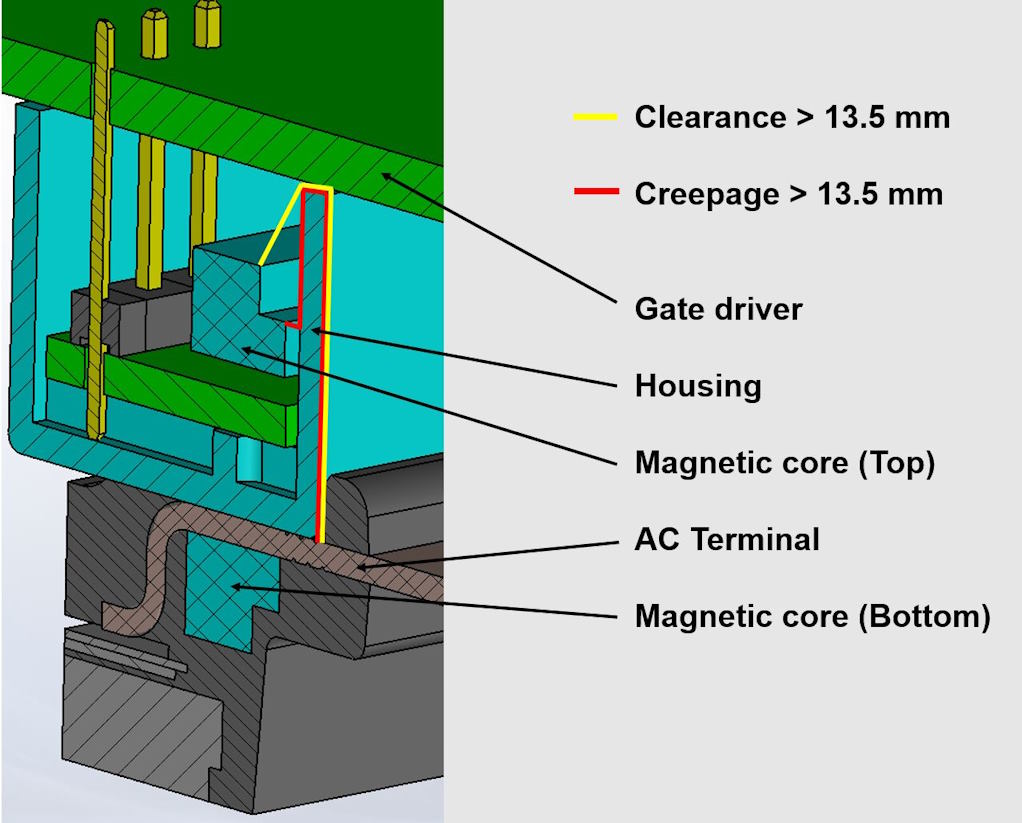

従来のトランスファー成形プロセスでは、上部からの相互接続ができないだけでなく、モールドコンパウンドの高温硬化ステップが必要でした。こうした理由から、センサは分割できるように設計されている。下側の磁気コアはパワーモジュール内に、上側の磁気コア(検出素子付き)はパワーモジュールの外側に配置される。最終的なレイアウト(図7)は、パワー・モジュール、検出素子、ゲート・ドライバーボードのサンドイッチ構造になっている。また、検出素子とゲート・ドライバーボードとの間には直接相互接続がある。

図7:最終組立の断面

パッケージ上部からのセンサの相互接続により、パッケージ外部の端子間の十分なクリアランスと沿面距離を確保した設計を実現することができます。これは、ゲート・ドライバ基板のレイアウトを簡素化するだけでなく、高電圧絶縁要件を満たすことができることを意味します。

パッケージ内部では、オーバーモールドされた磁気コアが相端子と同電位に接続されている。磁性体コアの幅を最小化し、コアと隣接リード間の絶縁距離を最大化するため、バスバー断面がわずかに縮小されています。この制限は、オーバーモールドされたバスバーの一部にあり、水冷基板に非常に近いため、バスバーの機械的安定性に影響せず、熱的問題も生じません。

セミドロン・ダンフォスのシニア電気エンジニア、ファビオ・カラストロは言う:

“セミドロン・ダンフォスのDCMTMパワーモジュール、SiC-MOSFETチップ、LEMの完全統合センサーを組み合わせることで、車載インバーターは統合と電力密度の次のレベルに到達します。

LEMのシニア・エレクトロニクス・エンジニア兼Nanoプロジェクト・マネージャー、ダミアン・クーテリエは次のように付け加えています:

“このプロジェクトは重要な挑戦であり、その成功はセミドロン・ダンフォスとの完璧なパートナーシップにあります。”