公司信息

LEM 与赛米控丹佛斯合作,共同设计用于大功率汽车应用的下一代电流传感器

利用先进的电流传感器技术提高行驶距离

电子行业的设计人员和制造商正在努力开发解决方案,以满足快速发展的电动汽车(EV)行业的需求。该行业的许多公司都希望开发出能使电动汽车更上一层楼的元件或系统,并使市场达到更高的成熟度。其目的是增加电动汽车的行驶里程,为一级用户、原始设备制造商和消费者创造价值。

本文介绍了 LEM 和赛米控丹佛斯两家公司如何合作实现这些目标。特别是,文章重点介绍了为赛米控丹佛斯的直接冷却模塑(DCMTM)半桥功率模块平台开发完全集成的 LEM 纳米电流传感器背后的创新。

利用集成式 SiC-MOSFET 功率模块和电流传感器最大化电动汽车的功率密度

众所周知,在电池供电的牵引电机驱动器和电动汽车的板载/板外充电器中实现高功率密度有两种关键方法。一种是通过无缝、高效的集成,另一种是使用尽可能小的电源模块和电流传感器(也称为最小占地面积或小外形尺寸传感器)。

通过提高功率密度和效率,SiC-MOSFET 功率模块使缩小尺寸和增加行驶里程成为可能。一段时间以来,LEM 和赛米控丹佛斯一直密切合作,开发专门针对电力传动系统的技术创新。

赛米控丹佛斯希望为客户提供一种完全集成传感功能的电源模块,同时最大限度地减少组件的占地面积。这将简化装配并降低成本。虽然开发出了一种既能显著减少占地面积,又能实现更高集成度的解决方案,但一体式封装仍是首选。设计人员提出了将 LEM 的电流传感器嵌入 DCMTM 平台的概念。

1200V 级 DCMTM1000X 系列采用了最新一代的 750V 和 1200V SiC-MOSFET(以及 Si-IGBT)。这意味着该平台的直流链路电压最高可达 1000V,符合 IEC 60664-1 绝缘协调标准。由于使用了大量的半导体面积,模块的电流能力可扩展至 800 Arms。

电动汽车牵引逆变器的革命性变革: 推出紧凑型高性能纳米电流传感器

两家公司不仅开发出了全新的装配概念,还创造出了一种基于磁芯的电流传感器,其体积比市场上任何其他基于磁芯的电流传感器都要小 60%。此外,该概念还具有高带宽和出色的抗串扰能力,可扩展到任何电源模块、母线或公共导体,以完全集成的方式测量电流。

不过,新型纳米电流传感器尤其适用于使用 DCMTM 平台的电动汽车牵引逆变器。它还与赛米控丹佛斯的其他功率模块平台兼容。除了集成度高之外,这一概念还易于组装,并能满足 800V 电池系统的所有隔离要求。

新传感器的其他特点还包括能够在各种具有挑战性的环境中提供可靠的性能,包括防潮和防振动。特别是,该设备在高温下也能保持稳定,并具有极高的机械坚固性。

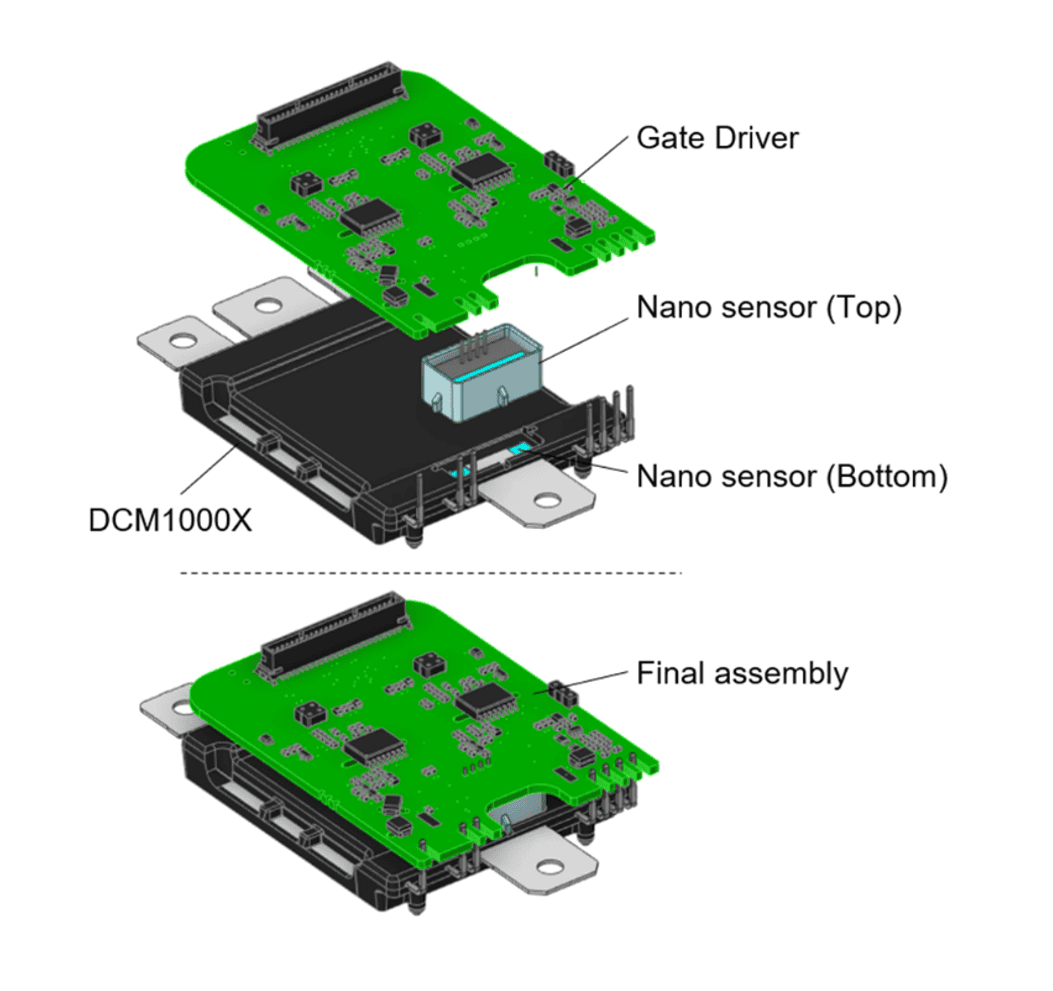

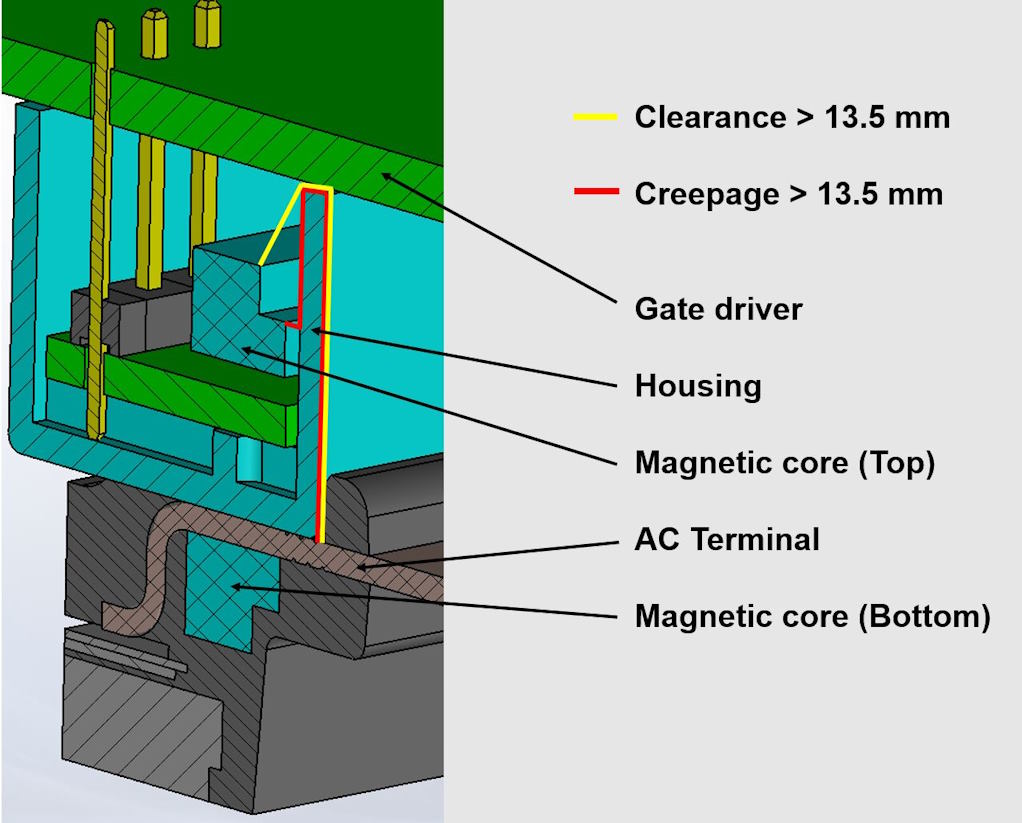

DCMTM1000X 是一种转移模塑电源模块,电源和信号引线从外壳侧面引出。这就在封装顶面和栅极驱动器板之间留出了一些空隙。Nano 概念背后的创新理念是设计一个基于磁芯的电流传感器,使其能够容纳在这个未使用的空间中。图 1 显示了组件的剖视图。

与大多数基于内核的电流传感器相比,纳米传感器具有高精度、出色的抗外部电场干扰能力、高带宽和高信噪比 (SNR)。此外,由于电流传感器的占地面积在电源模块的空间要求范围内,因此不需要在逆变器中占用任何额外空间。

图 1:DCMTM1000X 上集成的 LEM 纳米传感器

同时,不需要安装其他元件来机械固定传感器并将其与驱动电路板进行电气连接。所有这些特点意味着,Nano 传感器的集成度是其他任何基于内核的电流传感器中最高的。这不仅简化了垂直集成过程,还降低了制造成本,延长了产品的使用寿命。

先进的磁芯设计提高了电动汽车牵引逆变器中纳米电流传感器的精度和性能

LEM 设计了一个环绕母线的磁芯,该磁芯具有双气隙和高磁阻通路,可解决较高电流下的磁芯饱和问题,并降低磁芯中的磁通密度。该公司的设计人员创造了一种解决方案,其中包括两根直铁磁条--一根置于交流母线顶部,另一根置于母线下方。霍尔板传感元件安装在两个气隙中。

LEM 发现,过模工艺对传感器的性能至关重要。这是因为它有可能给磁芯结构带来应力,降低其饱和度,增加其磁偏移。所有这些都会影响整体精度。

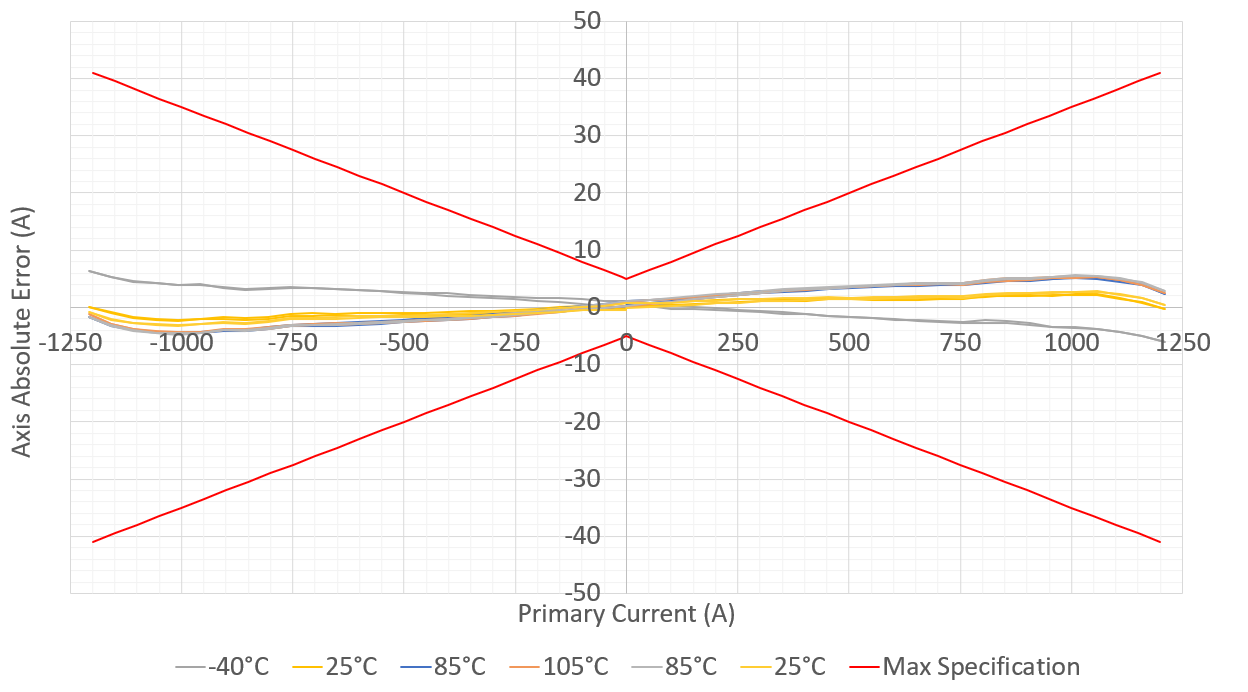

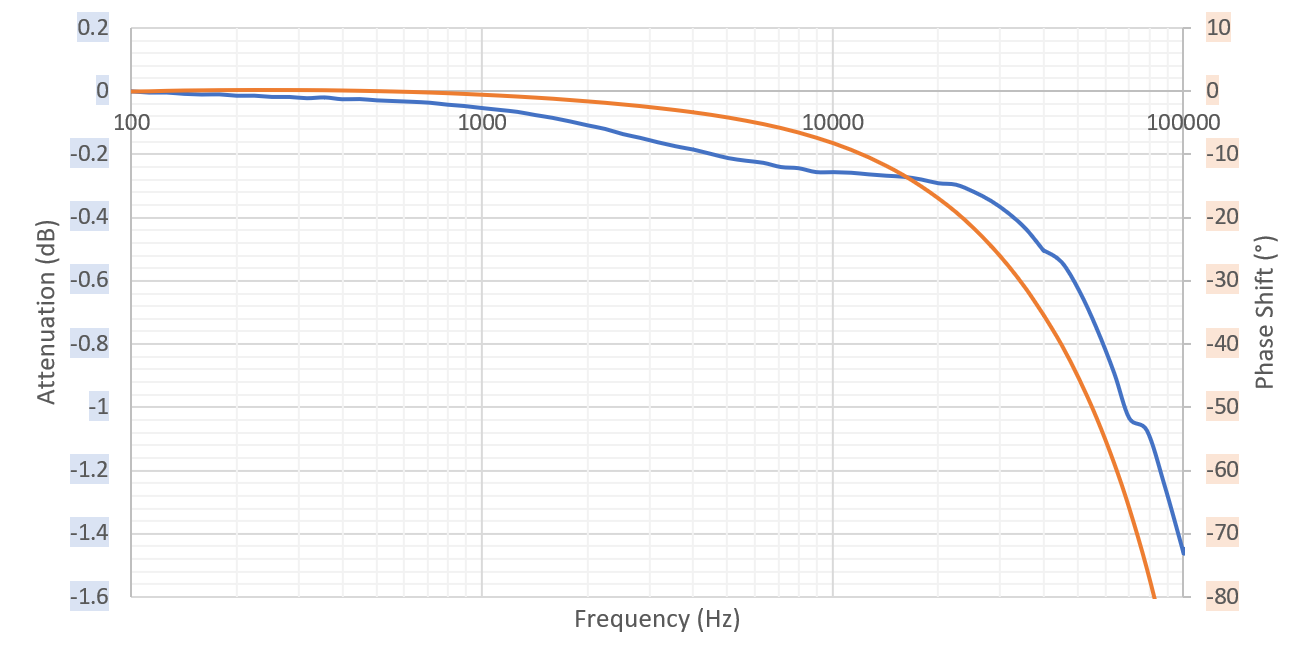

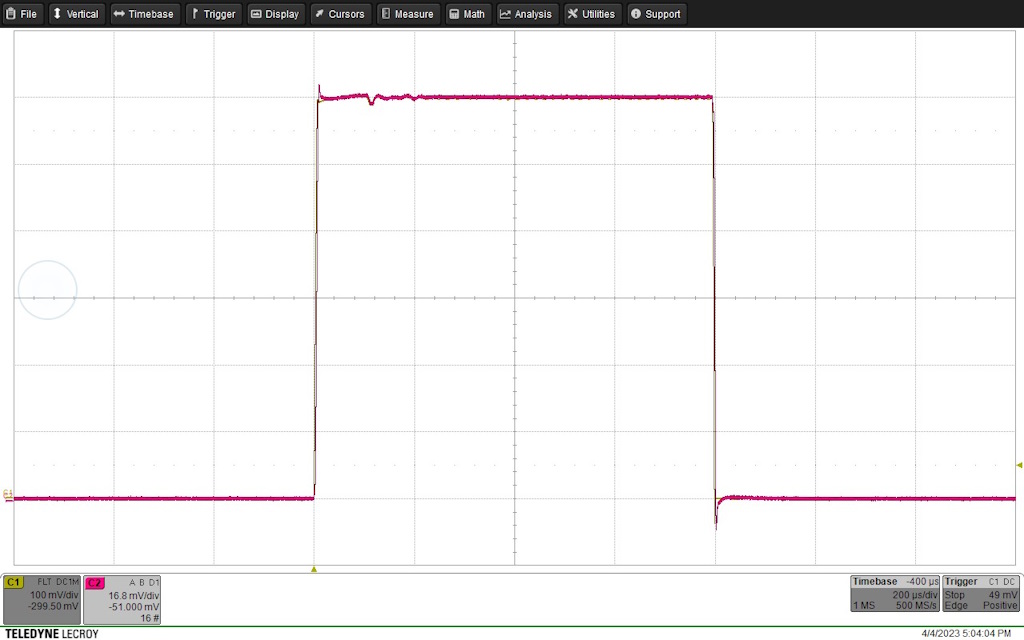

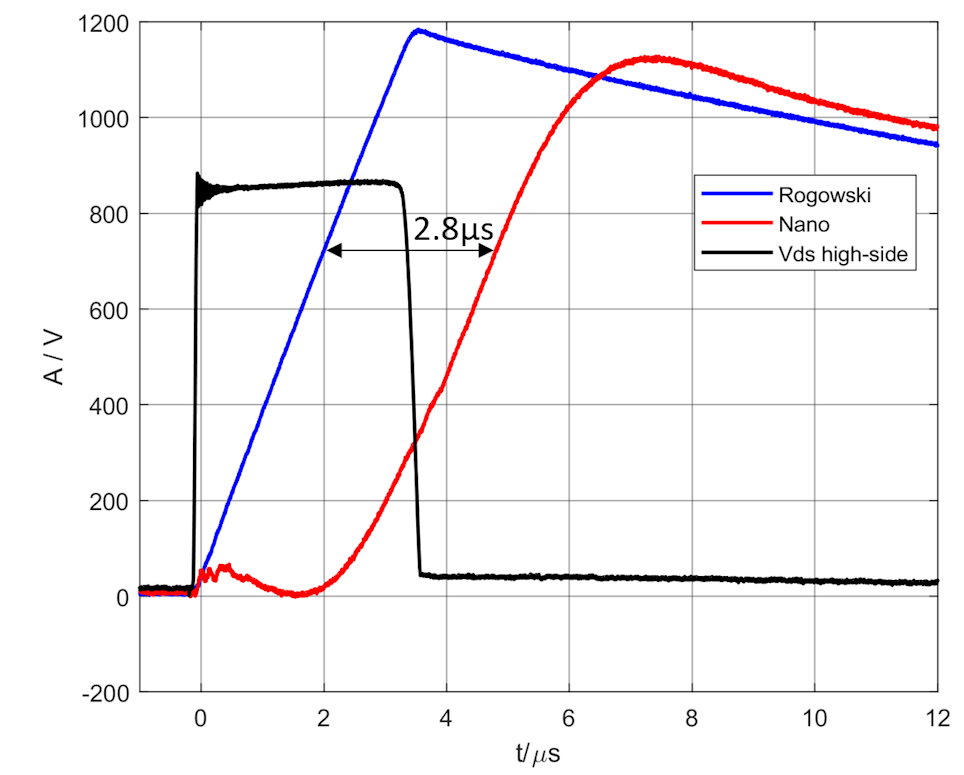

由于空间限制,磁芯尺寸不可能过大,因此在装配过程中对丹佛斯过模并在 LEM 校准的样品进行了检查。目的是确认新概念在最终配置中的性能,包括在一定电流和温度范围内测试精度。结果发现,过模工艺对传感器性能的影响微乎其微,整体偏移误差(磁+电)低于 +/-5A,灵敏度误差低于 3%(图 2)。同样,完全过模样品的带宽(图 3)、阶跃响应(图 4a 和 4b)和短路测试(图 5)也证实响应时间低于 3μs。

图 2:完全包覆成型样品的总体精度

图 3:完全包覆成型样品的带宽

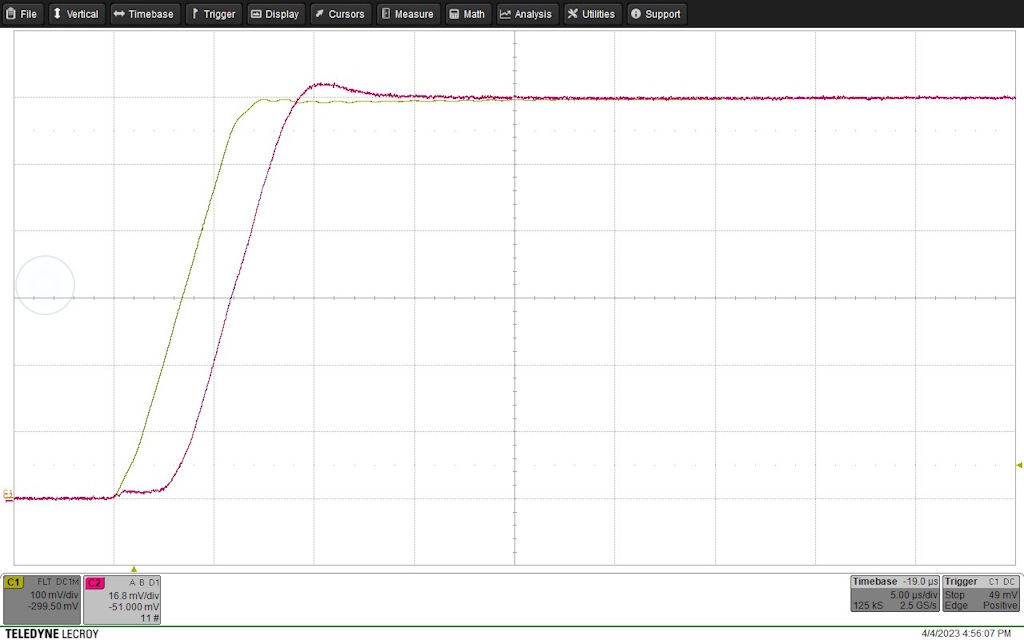

图 4a:完全包覆成型样品的阶跃响应(100A/Div 和 200µs/Div)

图 4b:完全包覆成型样品的阶跃响应(100A/Div 和 5µs/Div)

图 5:完全包覆成型样品的短路测试结果

为了测试真实逆变器运行下的交流系统水平,采用最新一代 SiC-MOSFET 的 A 样品原型被用作三相设置中的一相,允许快速开关瞬态,以验证 LEM 纳米传感器对高 dV/dt 的鲁棒性。

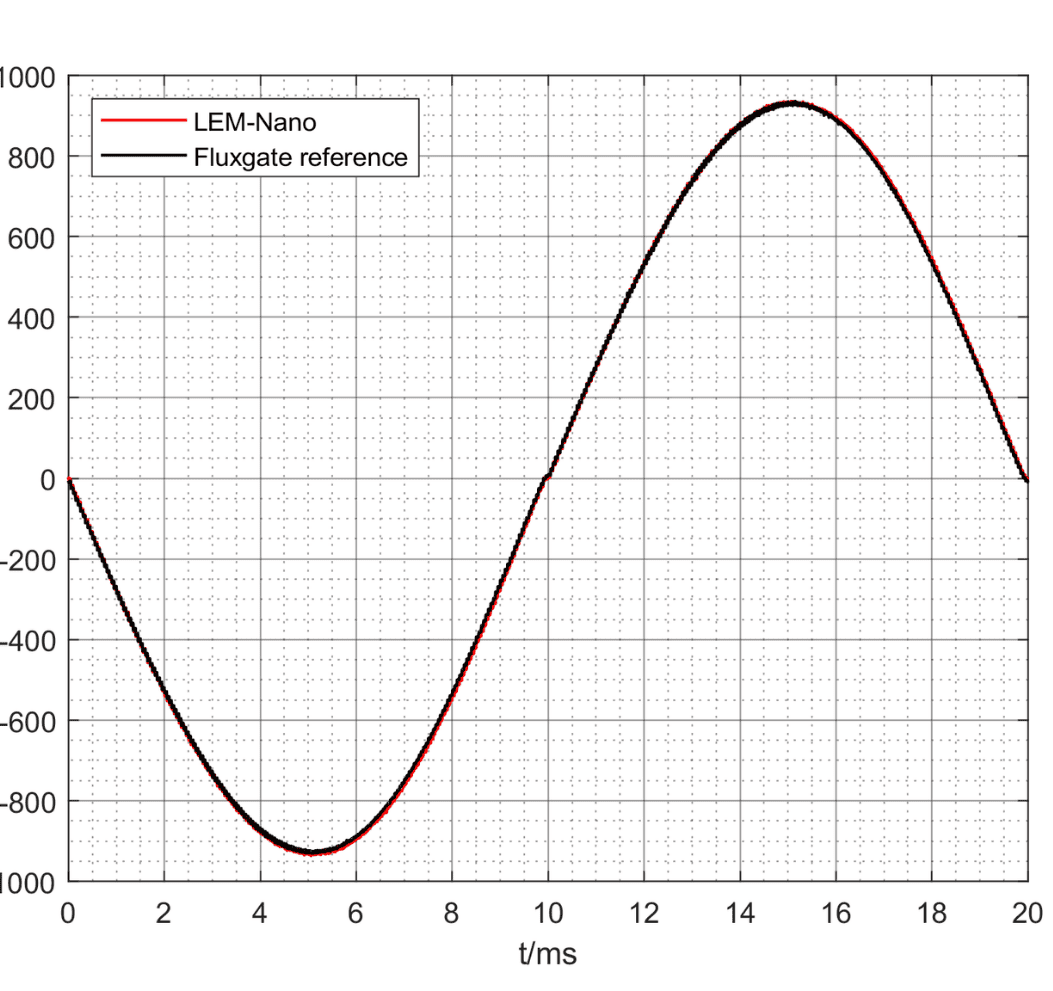

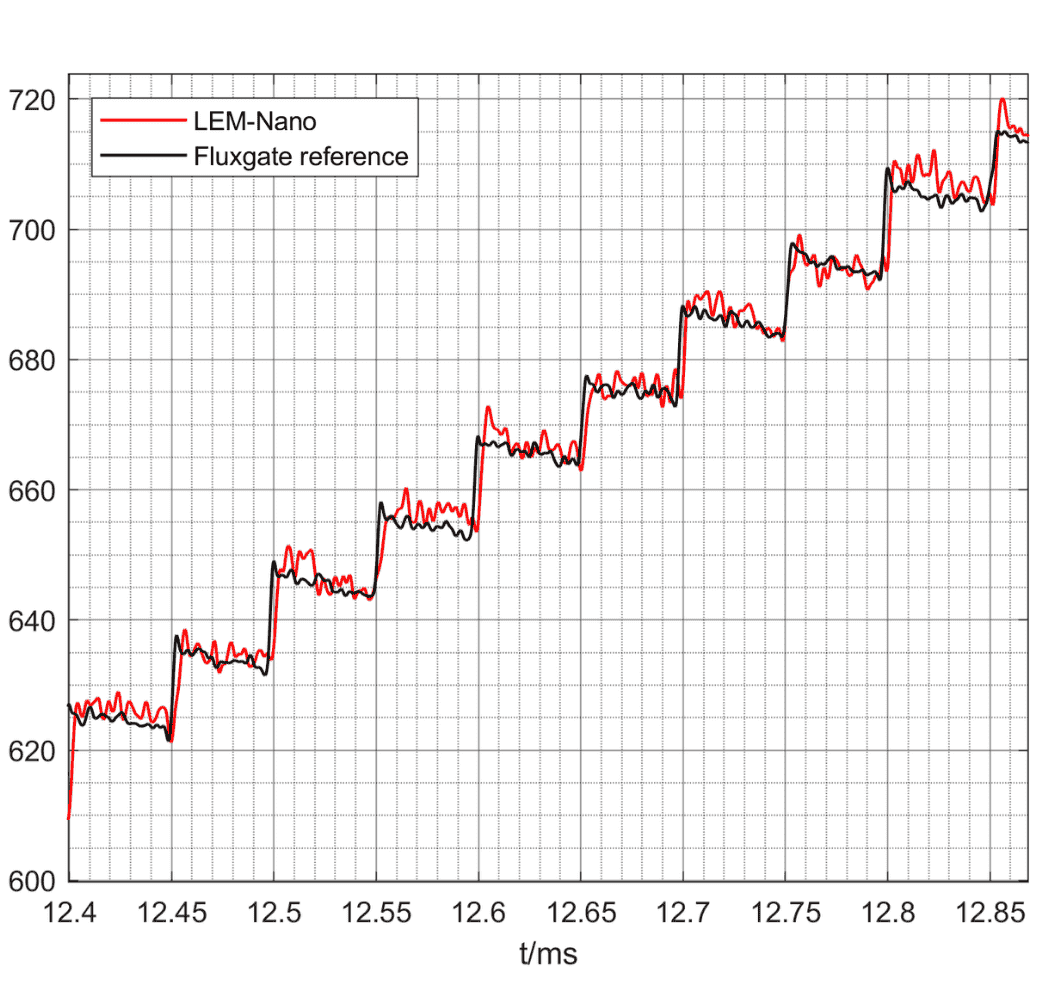

实验设计(DoE)采用了以下电气参数:fsw=10kHz,fundamental=50Hz,PF=1,I=650Arms。进水/乙二醇混合物的温度保持在 30°C 左右,流速为 8lt/min。通量门电流传感器被用作性能参考。图 5 显示了正弦调制电流的测试结果。

获得的结果与模拟和校准工作一致,在最高 650 安培的不同电流水平测试中显示出一致的结果。

图 6:测试结果,纳米传感器与磁通门基准的比较。

传统的传递模塑工艺不仅不允许从顶部进行互连,而且还需要对模塑化合物进行高温固化。因此,传感器被设计成分体式。下侧磁芯位于电源模块内,上侧磁芯(含传感元件)位于电源模块外。最终布局(图 7)是电源模块、传感元件和栅极驱动器板之间的三明治结构。传感元件和栅极驱动器电路板之间也有直接互连。

图 7:最终装配的横截面

通过从封装顶部对传感器进行互连,可以实现封装外部端子之间有足够间隙和爬电距离的设计:这意味着既能满足高压隔离要求,又能简化栅极驱动器电路板布局。

在封装内部,过模磁芯与相位端子的电位相同。汇流条的横截面略有缩小,以尽量减小磁芯的宽度,并最大限度地增加磁芯与相邻引线之间的隔离距离。这种限制不会影响母线的机械稳定性,也不会产生任何热问题,因为它位于母线的过模部分,非常靠近水冷基板。

赛米控丹佛斯高级电气工程师 Fabio Carastro 说:

“赛米控丹佛斯 DCMTM 功率模块、SiC-MOSFET 芯片和 LEM 的全集成传感器相结合,将真正把汽车逆变器的集成度和功率密度提升到一个新的水平。”

LEM 高级电子工程师兼纳米项目经理 Damien Coutellier 补充道:

“这个项目是一项重大挑战,它的成功在于与赛米控丹佛斯建立了完美的合作伙伴关系。”